|

模型作成 | 元に戻る |

| 水車模型を作る 2024/7/2 |

|

| |||||||

|

Ⅰ.はじめに Ⅱ.工程別説明 Ⅲ.各パーツ別説明 Ⅳ.写真集 |

|

| 本 文 |

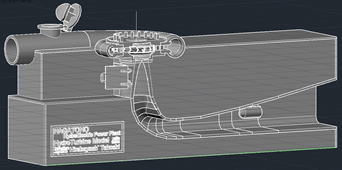

| Ⅰ.はじめに この水車モデルは2014年末から開始し2015年6月の半年間で完成しました。 このモデルを3Dプリンターを使用して作成する事になったのは2009年FDM(Fused Deposition Modeling, 熱溶解積層)法の3Dプリンターの特許が期限切れとなり、2014年には100,000円以下のプリンターが販売される様になりました。 そこで、2014年中旬から3Dプリンターを扱うため図面作成~プリントアウトまでの情報を揃えて11月に3Dプリンターを購入し水車のモデル作りを開始しました。 この時3Dプリンターの材料が高価だったので、3Dプリンターの標準外品(社外品)の使用方法や材料の比較(コスト・品質)の検討も行いました。 発電所の水車モデル作成計画を立て完成を約6ヶ月後としました。(水車メーカーの了承を得て作成しています!) このため公私の内、私の時間のほとんどを割いて作成することになりました。 モデルはケーシング及びガイドベーン、水車、ドラフトおよび床壁の一部を作成する事にしました。 モデルを作成するには、大きく分けて、5つの工程で作成しました。 この5つの工程で、アセトンによる表面加工や塗装作業のためのブースも作成しました。 ブースの記録は別で紹介したいと思います。 作成した物が上の写真です。 このモデルは寄贈(迷惑だったかも?)しました。 [目次に戻る] |

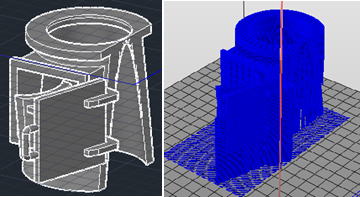

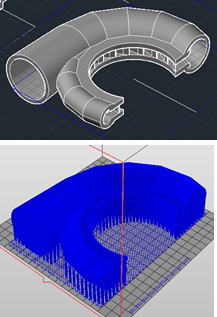

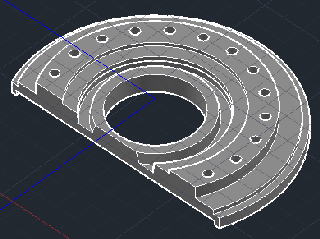

| Ⅱ.工程別説明 1.CADソフトで3Dの作図 2.3Dプリンターで製作 3.溶剤による表面加工 4.床、壁の作成 5.塗装 6.各工程の時間ほか の説明をします。 [目次に戻る] 1.CADソフトで3D作図

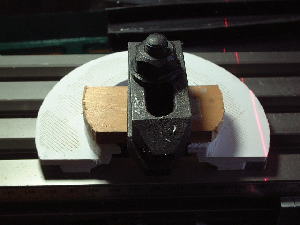

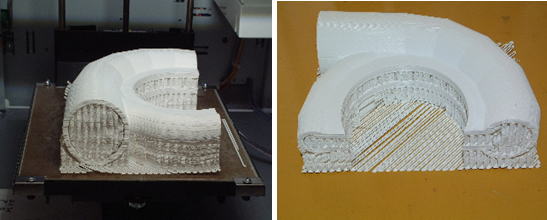

[Ⅱ.工程別説明の項目に戻る] 2.3Dプリンターで製作  3DプリンターはXYZプリンティングのダヴィンチ1.0により作成しました。 3DプリンターはXYZプリンティングのダヴィンチ1.0により作成しました。製作する材料はABS樹脂(プラスチック)で、このプリンターではカートリッジ式で240m(600g:3,280円)の物が販売されています。今回は約8個使用する事になりました。 今回3Dプリンターのソフト・ハードも勉強になりました。 ソフトでは、3Dプリンターでプリントする指示する図(構図)により出来栄えが違う(失敗する)事も判り、大変ためになりました。 又ハードでは。3Dプリンターによるプリント作業でも幾つかの不具合(プリンターの設計製造不良)や調整不良による失敗も有りプリントする前には、3Dプリンターの調整確認及びベットの清掃手入れを行う事が判りました。ちなみに調整手入れ1工程に必要な時間は約2時間程度ひつようでした。 なお前段にも紹介しましたが、材料が高い為、事前に幾つかの種類で比較しました。

今回は出来栄えを重視するため、純正品を使用する事にしました。 作成写真は個別説明で紹介します。 [Ⅱ.工程別説明の項目に戻る] 3.溶剤による表面加工 (処理するのに焦り、写真を撮り忘れました!あしからず!)  右写真は溶剤や塗装などの臭いが部屋に充満しない様排気してくれるブースです。

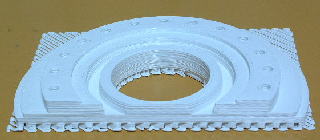

右写真は溶剤や塗装などの臭いが部屋に充満しない様排気してくれるブースです。アセトンによるABS樹脂の表面加工をする事にしました。 始めは塗装ブースの中にガラスケースを入れ、そのガラスケースの中にアセトンを入れたオープン容器とABS樹脂を収納し蓋をして1時間ほど放置したのですが、あまり効果が無いため、アセトンを筆に染み込ませ、その筆でABS樹脂表面を拭きました。 ある程度の効果が見られたので、ドラフトおよびケーシングでその処理をしました。 またランナについては筆で拭いても効果が無い(凹凸が大きい事と筆が入らない部分が多い)ので、アセトンを入れたビーカーの中に漬け込みました(約30秒)。 だいぶん表面が溶け、『テカリ』が見える様になりました。(ただ、ランナは後で発覚するのですが、真円になっていないため、旋盤を使用してヤスリで削ったところ、その『テカリ』は無くなってしまいました! [Ⅱ.工程別説明の項目に戻る] 4.床、壁の作成

5.塗装  塗装は右写真の様なブースを作成し、部屋の中にシンナーなどの 塗装は右写真の様なブースを作成し、部屋の中にシンナーなどのABS樹脂と発泡スチロール素板を使用しているので、油性と水性の2種類を使用しました。 色は水性:グレー 油性:白、黒、つや消し黒、黒銀、水色、ラフィネオレンジ、黄色 塗装の道具はスプレーガンを使用しました。 最初はプラモデル用の0.3mm穴スプレーを使用したのですが、うすめ液の比率が悪く、出なかったので、1mm穴(自動車など様のガン)を使用したところ時間効率が良かったのですが・・・・ 何度もやり直ししました。(とっかかりに時間が掛かりました!)良い経験になりました! 下地は白が良い! 何回も塗装した。今でもうすめ液の使い方がへた! 温度や色によって比率が違う! 塗装を薄めているときはブース外で実施したため、臭いがきつく頭が痛くなりました!(ブースでやる様に作業性を良くするようブースを改造したいと思います(現在はサンドブラストも出来る様底面が逆四角錘になっているので、物が置きにくいので、小さな棚を作成したい!) [Ⅱ.工程別説明の項目に戻る] 6.各工程の時間ほか

|

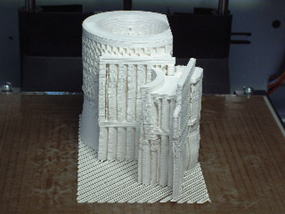

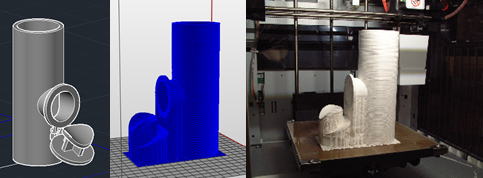

| Ⅲ.各パーツ別説明 1.直管部 2.上部ドラフト 3.ケーシング作成 4.下カバー 5.上カバー 6.ランナ の説明をします。 [目次に戻る] 1.直管部 3D printing time 15時間44分

2.上部ドラフト 3D printing time 8時間47分

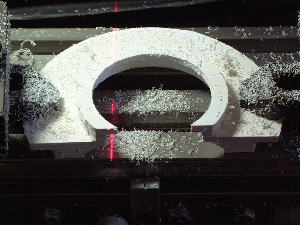

3.ケーシング作成 3D printing time 22時間19分

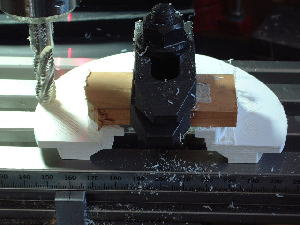

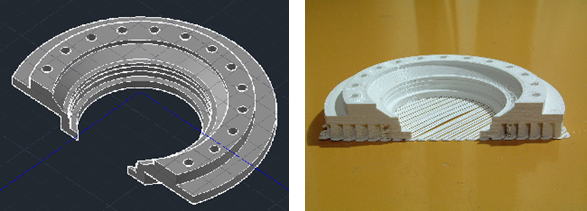

[Ⅲ.各パーツ別説明の項目に戻る] 4.下カバー 3D printing time 3時間22分 下カバーを作成する方法は大きく2種類あると思われる。 (1) 外形、内径の違う円盤の集合体として作成し、最後に全体を結合する方法。 (2) 断面の形状を作成、その断面を円周上でくくる方法 最初は(1)項の方法で作成しましたが、時間がかかり他にいい方法が無いかと考え(2)項の方法があることが判り、作成時間は飛躍的に早くなりました。 下カバーより構造は簡単でしたが、上カバーやランナバンドでその方法を活用しました。 最後に中心から300mmの場所でカットして属性をSLTにし3Dソフトに渡しました。  下カバーの下面表面の凹凸が多くフライス盤を使用して削りました。(そうとう大げさですが・・・)

5.上カバー 3D printing time 3時間52分 下カバー同様作成する方法は複数ある。又作成する場合は、凹凸が少ない面を下にして作成した。

6.ランナ 水車の種類はフランシス水車です。 クラウンとバンド作成し、その間の羽根を作成しました。羽根は1枚作成し、他19枚を18度おきにコピーして作成しました。 作図としてはこのランナが一番難しかった様に思います。 クラウンやバンドもいくつかの作成方法がありますが、凹凸が多いため、特にバランスパイプの作成に時間がかかりました。 むつかしさで言えば、羽根ですが、満足の域になってません!

|

Ⅳ.写真集

|

最初は3Dプリンターを使用して作成しようとしたのですが、金と時間から、5mm厚の発泡スチロール素板を加工して作成しました。

最初は3Dプリンターを使用して作成しようとしたのですが、金と時間から、5mm厚の発泡スチロール素板を加工して作成しました。  直管部はマンホールとその蓋を記載する方法をどうするか多少考える必要が有りました。

直管部はマンホールとその蓋を記載する方法をどうするか多少考える必要が有りました。 今回作成したマンホールの内蓋の概略作成方法を記載する。

今回作成したマンホールの内蓋の概略作成方法を記載する。 (2) 鉄管は外側の円筒から内側の円筒減算し、パイプ状の物を作成

(2) 鉄管は外側の円筒から内側の円筒減算し、パイプ状の物を作成